Ученик курса «Кузнец-оружейник» Евгений Менаншин рассказывает, как сделал первый в своей жизни клинок из дамасской стали

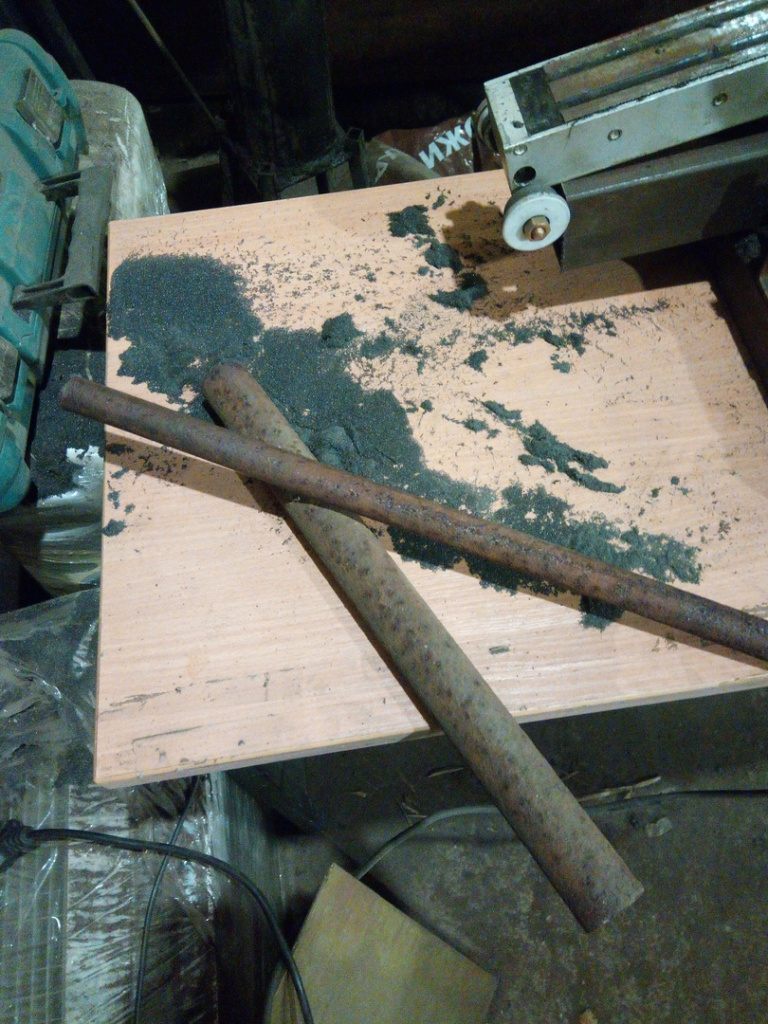

На курсе Кузнец-оружейник преподаёт эксперт по дамасской стали Вадим Юрьевич Куличкин. В этой статье выпускник курса рассказывает пошагово, как создал клинок в процессе обучения.Из двух прутков получится клинок, который я покажу в конце.

Тот, что потоньше — это сталь У10А. Инструментальная углеродистая сталь. Одна из самых популярных сталей для ковки ножей и топоров.

Пруток потолще - это сталь 5ХНМ. Тоже инструментальная сталь, но уже с меньшим количеством углерода (0,5 %). Зато с легирующими элементами (хром, никель, марганец).

Пруток потолще - это сталь 5ХНМ. Тоже инструментальная сталь, но уже с меньшим количеством углерода (0,5 %). Зато с легирующими элементами (хром, никель, марганец).Эти прутки поочередно выковываются в пластины одинаковой длинны и ширины (это важно), после чего собираются в пакет, предварительно зачищенные болгаркой.

Сталь чередуется, схватывается сваркой прихваточными швами (просто чтобы не развалились) и начинается подготовка к кузнечной сварке. Помимо одинаковой длинны и ширины очень важно сохранить нужный порядок слоев. Отсюда и пометка маркером.

Когда пакет собран, к нему приваривается арматура и начинается процесс кузнечной сварки.

Когда пакет собран, к нему приваривается арматура и начинается процесс кузнечной сварки. Вообще, стоит один раз сделать клинок из дамасска, чтобы понять, почему он так ценился. Это многодневный труд, который можно испортить одним (!!!) ударом или одной ошибкой.

Взять хотя бы процесс кузнечной сварки. Ошибешься с температурой - будет непровар и ножа не получится. Поэтому заготовку надо основательно и равномерно разогреть. А там разные слои стали, которые по-разному нагреваются. Большая масса тоже может обмануть-сверху прогрелся, а внутри еще нет. Вот и колдуешь, ловя нужный момент.

Сам процесс сварки напоминает целый ритуал. Ты разогреваешь горн на максималках на древесном (и только на на древесном) угле. Каменный уголь не подходит для кузнечной сварки, т.к. при его горении выделяются вещества, которые могут нарушить сварку.

Разогреваешь заготовку тоже не просто закинув ее в огонь.

Сначала кладешь сверху на уголь, что бы она прогрелась. Вытаскиваешь, чуть остужаешь на воздухе и снова НА уголь. Таким образом мы добиваемся одинаковой температуры в каждом слое.

После этого, мы по максимуму нагреваем заготовку, закопав в уголь, вытаскиваем из горна и от души засыпаем буру между слоёв.

Бура - это кузнечный флюс, тетраборат натрия. Она удаляет окалину между слоев, которая не даст им свариться.

Засыпали бурой и снова в горн. В это раз заготовку надо нагреть так, чтобы у нее уже начали первые искры появляться.

А дальше начинается самый ответственный этап. Заготовку надо проковать так, чтобы слои сварились между собой. По факту есть всего 3-5 ударов от которых все зависит. Один кривой удар молотком - и слои расползутся, а пакет можно выкидывать. Если удары будут слабые и нечеткие - см выше.

После того как проковал, описанные выше операции стоит повторить. Исключительно для перестраховки, по сути уже все сделано.

Итого, что бы сделать заготовку под композитную сталь, нужно:

1) выковать полосы одинаковой длины и ширины из разных марок стали

2) зачистить их болгаркой -ииначе не сварятся

3) собрать в пакет при помощи сварки - иначе развалятся

4) равномерно нагреть всю заготовку и все слои до высокой температуры - иначе не сварятся

5) обработать бурой - иначе не сварятся

6) четко и сильно нанести удары молотом - иначе не сварятся

7) повторить операцию для контроля

8) все это делается только на древесном угле - иначе не сварятся

И это только первый этап. Если вы нигде не накосячили, то у вас получилось 6-10 слоев стали в пакете. К слову, хорошим дамасский клинок считается в 300 слоев. Продолжим?)

Когда я снова вернулся к заготовке, то первым делом зачистил торцы, именно по ним можно узнать, есть ли непровары.

Непровар - это участок, в котором слои не сварились. И если они очень глубокие, то это брак.

Но мне повезло, все было перфект, и я начал тянуть заготовку в полосу. И вот тут я слишком расслабился. Когда я выковал полосу, чтобы еще раз сложить пакет и увеличить коичество слоев, я обнаружил трещины на торцах. Зачистив их, я обнаружил те самые непровары. По всей видимости, во время ковки я недостаточно нагрел заготовку + криво ударил , что и привело к расслоению. АБИДНА.

Закалку такой клинок скорее всего не переживет. Просто лопнет как щепка прямо по этим трещинам. Выбор стоял не самый приятный: либо начинать все заново, либо просто сделать декоративный клинок без закалки. Я решил попробовать второй вариант, т.к. была интересна именно техника создания дамасска и узора.

Вадим Юрьевич выделили мне пару полос никеля, который я и добавил в пакет. Он придает своеобразного блеска, но в рабочие ножи его не добавляют, т.к. он выходит на режущую кромку и ухудшает технические свойства клинка.

Разрезав полосу и собрав пакет, с никелем между слоями, я повторил процесс кузнечной сварки….а потом еще раз. В итоге у меня получилась заготовка в 76 слоев. После обработки торцов расслоений уже не было видно. Возможно, они были поверхостные. Ну да это уже не было важно, дальше крутить пакет не было смысла, поэтому пора было делать клинок.

Есть множество способов сформировать будущий рисунок клинка из композитной стали. В основном, они создаются различными физическими воздействиями на заготовку. Я решил поэкспериментировать (экспериментатор мамкин, первый клинок делает, можно подумать все другие способы уже знакомы, ага) и нарезал кресты болгаркой. Прорезы должны быть довольно глубокие, не меньше трети заготовки. После этого заготовка проковывается.

Собственно, на этом моменте и закончилась история связанная с термообработкой. Дальше начались долгие часы слесарной обработки с косяками на каждом этапе.

Прежде всего заготовке нужно придать общие черты будущего клинка. Грубо обработать на гриндере геометрию и выровнять плоскость на плоскошлифе. Получившаяся заготовка уже называется «бланк».

Прежде всего заготовке нужно придать общие черты будущего клинка. Грубо обработать на гриндере геометрию и выровнять плоскость на плоскошлифе. Получившаяся заготовка уже называется «бланк».Дальше у нас начинается слесарка…очень она тяжело мне дается. Каждый раз с ошибками и переделыванием. Я понимаю, что вопрос опыта, но все же. Основная беда в том, что там все «на глаз» и опыт, каких-то ощущениях в пальцах.

Вот к примеру, начал выводить спуски. С одной стороны сделал прямо как хотел. Вторую сторону делать сложнее, потому что она должна быть симметрична. Стою, вывожу….и пропустил момент, снес лишнего. Все по-новой.

В итоге я несколько занятий потратил только на то, чтобы делать ошибки и исправлять их. Но кажется, именно это и называется обучением.

Из-за того, что пришлось очень много снять с тела клинка, вся заготовка с рисунком пропала. Получилось хорошо, но идея была в другом. В общем вот финальный клинок. после травления в азотной кислоте.

Блестящие линии - это тот самый никель который я добавил в процессе.

20 декабря я иду на защиту с этой работой, осталось только составить технологическую карту, подучить матчасть…потом сделать сотню ножей и я смогу называться кузнецом-оружейником :)

Евгений Менаншин. Текст из блога Евгения ДИП крафт

Поделиться ссылкой: